水泥配合比的问题,

水泥稳定碎石混合料的生产需要严格控制各项指标。首先,碎石的压碎值应低于2 8 %,针片状含量最好控制在1 5 %以下。

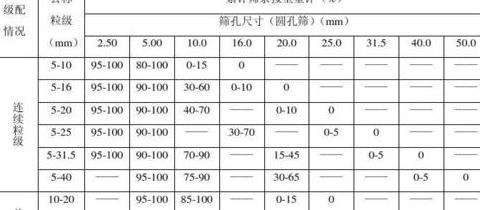

对于小于0.6 mm的颗粒,要检测其液限和塑性指数,确保它们分别低于2 8 %和9 混合料的集料颗粒组成必须符合表5 -1 6 中的规范,该表详细规定了不同筛孔尺寸(如3 1 .5 mm、2 6 .5 mm、1 9 mm等)通过混合料的重量百分比,范围在1 00%到7 2 %之间。

水的选择方面,所有清洁的饮用水都可以使用,但其他潜在水源必须经过相关部门的化验才能确保水质。

在生产混合料之前,需要对工地使用的集料进行筛分,并根据颗粒组成计算每种集料的比例,以确保混合料的组成符合表5 -1 6 的要求,且4 .7 5 mm和0.07 5 mm的通过量接近规范范围内的中值。

水泥剂量建议分为5 个等级,即3 %、3 .5 %、4 %、4 .5 %、5 %。

每组试验制备的混合料数量取决于偏差系数,偏差系数在1 0%~1 5 %之间需要9 个试件,而在1 5 %~2 0%之间则需要1 3 个试件。

使用重型击实法可以确定最佳含水量和最大干密度,建议的目标配合比中水泥掺入量为4 %。

为了减少基层裂缝,必须严格控制水泥用量,减少含泥量,限制细集料和粉料的使用量,并根据施工时的气候条件调整含水量。

水泥剂量不应超过5 %,0.07 5 mm以下颗粒的含量不宜超过5 %,含水量不宜超过最佳含水量的1 %。

根据确定的最佳含水量拌制混合料,并按重型击实标准(9 8 %)制备试件,在标准条件下养护6 天后浸水一天,然后进行无侧限抗压强度测试。

水泥稳定碎石试件的养护应在相对湿度为9 5 %的2 5 ℃±2 ℃环境中进行,养生期为7 天。

最后一天需要将试件浸水,试件表面需用软旧布吸干并称重。

前六天试件的质量损失不应超过1 0g,否则视为无效。

7 天浸水无侧限抗压强度的代表值需达到3 .0MPa以上,才能确定为满足强度要求的最佳配合比,并通过重型击实法求得最佳含水量和最大干密度。

水泥稳定碎石配合比

Cement Stabilized Crushed Stone,简称CSC,是道路建设中的常见基层材料。其配比需依据工程具体需求和材料特性来设定。

通常,CSC的配比涉及水泥、碎石与水的比例。

以下是详细说明:

1 . 水泥:作为CSC中的核心粘结剂,一般采用硅酸盐水泥。

水泥的使用量依据碎石种类及粒径来决定,通常用量介于3 %至6 %。

2 . 碎石:作为CSC的主要成分,碎石的粒径及级配对混合料性能至关重要。

碎石粒径一般在5 mm至2 0mm之间,具体粒径和级配需根据设计规范和工程条件来挑选。

3 . 水:水是水泥水化反应不可或缺的,适量水分有助于水泥完全水化,增强混合料的强度与稳定性。

水的用量需根据水泥和碎石的吸水率来调整,一般水泥与水的比例在0.4 至0.6 之间。

在工程实践中,还需考虑碎石含泥量、水泥强度等级、环境温度等因素,通过试验确定最适宜的配比。

同时,施工过程中需严格把控材料质量与施工工艺,确保CSC层的质量与性能。